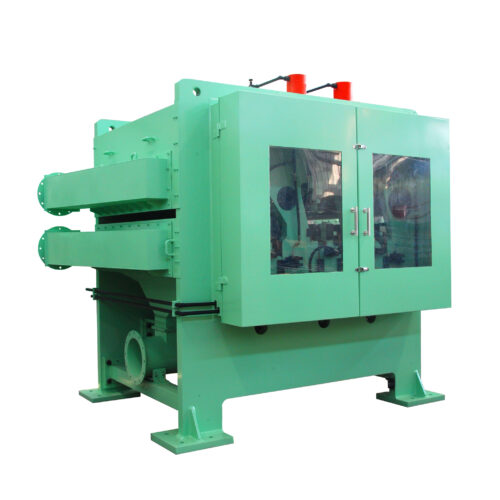

Правильный станок

“Современный правильный станок (Machine) обеспечивает высокоэффективную правку и калибровку ленточных пластин, находя широкое применение в обработке медных полос и продолжая совершенствоваться в данной отрасли.”

“Основополагающим условием достижения требуемой плоскостности металлической полосы является применение профессионального правильного стана. В процессе загрузки материала рабочие валки оборудования автоматически калибруются, учитывая как толщину обрабатываемой полосы, так и величину ее начального отклонения от плоскости.”

Состав правильного станка

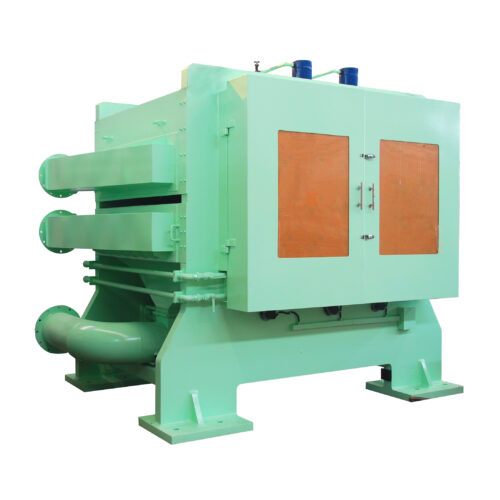

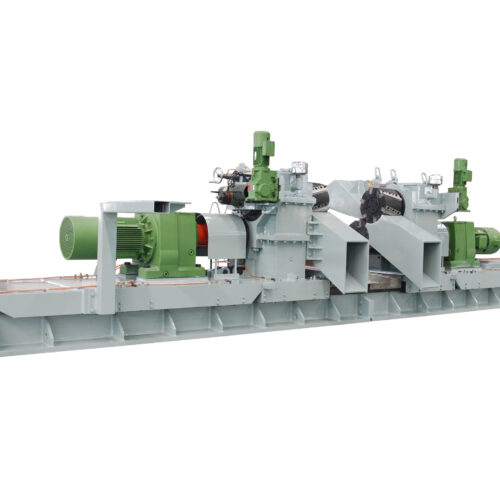

1. Общая компоновка оборудования

Данная правильная машина включает в себя следующие основные узлы:

Несущую раму

Прессующий механизм

Качающий механизм

Верхнее валковое устройство

Нижнее валковое устройство с сенсорной системой контроля

Гидравлическую сервосистему управления

2. Конструктивные особенности основных узлов

2.1 Несущая рама

Выполнена по открытой схеме с оптимальным распределением нагрузок

Характеризуется:

Повышенной жесткостью конструкции

Высокой несущей способностью

Эстетичным внешним видом

Технология изготовления:

Материал: сталь марки Q235A

Заготовка: плазменная резка

Сборка: непрерывная автоматизированная сварка

Термообработка: полный отжиг в электропечи

Механическая обработка: выполняется на 10-метровом ЧПУ-станке (сверлильно-фрезерном)

2.2 Система фиксации рамы

Позиционирование осуществляется коническими штифтами

Конструкция штифтов:

Неподвижная опора с одной стороны

Гидроцилиндр привода с другой стороны

Контроль положения: бесконтактные датчики (обеспечивают безопасность работы)

2.3 Прессующий механизм

Привод:

Электродвигатель (3 кВт)

Червячный редуктор

Кинематическая схема:

Вращение передается на червячную пару

Прессующий винт зафиксирован в червячном колесе

Гайка прессования жестко закреплена

Результат: вертикальное перемещение верхней валковой системы

2.4 Качающий механизм

Приводная система:

Электродвигатель

Редуктор

Рабочий орган:

Эксцентриковый вал

Преобразует вращательное движение в колебательное

Результат: создание регулируемого угла отклонения верхней валковой рамы

Примечание: Все технические решения обеспечивают высокую точность правки металлических полос при сохранении надежности и безопасности эксплуатации оборудования.

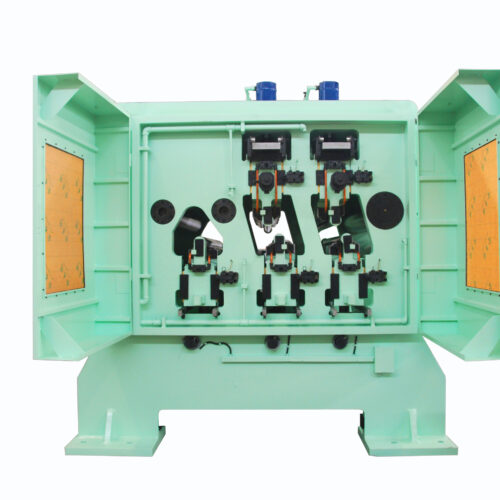

Устройство рабочего валка:

Конструкция валкового узла:

Комплектация:

Рабочие валки: 23 единицы (верхние/нижние)

Промежуточные валки: 25 единиц

Опорные ролики: комплект

Схема расположения:

Шахматное расположение рабочих валков

Верхний ряд: 11 валков

Нижний ряд: 12 валков

Регулировочная головка цилиндра:

Модульная конструкция (11 независимо регулируемых секций)

Диаметр рабочих роликов: 16 мм (±0,01 мм)

Подшипниковый узел:

Тип: роликовые подшипники

Производители: премиальные бренды INA/FAG (Германия)

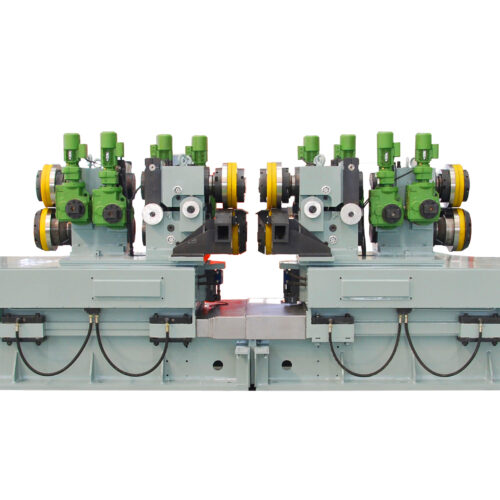

Механизм регулировки крена вниз задним ходом:

1. Гидравлическая система регулировки выпуклости:

Состоит из 11 независимых сервогидравлических цилиндров

Принцип действия:

Гидроцилиндры воздействуют на наклонный блок

Наклонный блок закреплен на раме станины

Передает усилие на нижнюю резервную роликовую систему

Обеспечивает вертикальное позиционирование роликов (к/от рабочей зоны)

Особенности:

Индивидуальная регулировка каждой группы

Точное управление выпуклостью проката

2. Кассетный роликовый узел:

Комплектация:

Набор кассет с роликами Φ16 мм

Каждая кассета включает:

Верхнюю роликовую систему

Нижнюю роликовую систему

Конструктивные особенности:

Различная длина рабочих поверхностей верхних/нижних валков

Технические параметры приведены в таблице 1 (прилагается)

3. Материалы и исполнение:

Рабочие валки:

Материал: легированная сталь Cr12MoV

Термообработка:

Поверхностная закалка HRC64-66

Глубина упрочненного слоя: 2-2.5 мм

Система роликовых кассет:

Синхронный выдвижной механизм

Возможность одновременного выдвижения верхних/нижних кассет

Применение правильного станка

Области применения правильных машин для натяжения:

Металлургическая промышленность

Основное применение в сталелитейном производстве

Ключевые технологические процессы:

Литье стальных заготовок

Горячая и холодная прокатка

Волочение металла

Правка готовой продукции

Широко используются в чугунном производстве

Транспортное машиностроение

Автомобильная промышленность:

Производство кузовных панелей

Обработка штампованных деталей

Изготовление элементов шасси

Инфраструктурные проекты

Рельсовый транспорт:

Высокоскоростные железные дороги

Метрополитены

Трамвайные системы

Авиационная инфраструктура:

Аэропортовые комплексы

Транспортно-пересадочные узлы

Ключевые функции

Прецизионная обработка металлических листов

Обеспечение требуемых параметров плоскостности

Коррекция механических напряжений в заготовках

1. Применение в автомобильной промышленности:

Натяжные правильные машины являются ключевым технологическим оборудованием в автомобилестроении, применяясь для:Прецизионной обработки кузовных панелей

Правки дверных конструкций

Коррекции геометрии крышевых элементов

Обработки силовых элементов кузова

2. Использование в производстве бытовой техники:

Производители электроники и бытовой техники активно используют натяжные правильные машины для:Обработки металлических панелей:

Корпусов телевизоров

Наружных панелей холодильников

Компонентов систем кондиционирования

Обеспечения идеальной плоскостности:

Лицевых панелей

Несущих конструкций

Декоративных элементов

Технические особенности применения:

Работа с тонколистовым металлом (0,5-3 мм)

Автоматизированная коррекция внутренних напряжений

Обеспечение допусков плоскостности ±0,15 мм/м

Совместимость с конвейерными линиями сборки

Преимущества оборудования:

Высокая повторяемость результатов

Роботизированное управление процессами

Минимизация ручного труда

Соответствие стандартам ISO 9001 и IEC 60704

Примечание: Современные модели правильных машин оснащаются системами ЧПУ, позволяющими хранить и воспроизводить параметры обработки для различных типов деталей.