Правящие валки (Рабочие валки) для станов холодной прокатки и отделки

Введение

В технологических линиях холодной прокатки, таких как агрегаты цинкования, окраски и продольной резки, правящие (рабочие) валки являются критически важным компонентом, напрямую определяющим качество конечной продукции. Эти валки, входящие в состав растяжных или роликовых правильных машин, отвечают за устранение дефектов плоскостности (волнистости, серповидности) и остаточных напряжений в металлической полосе.

Правящие валки , типы и назначение

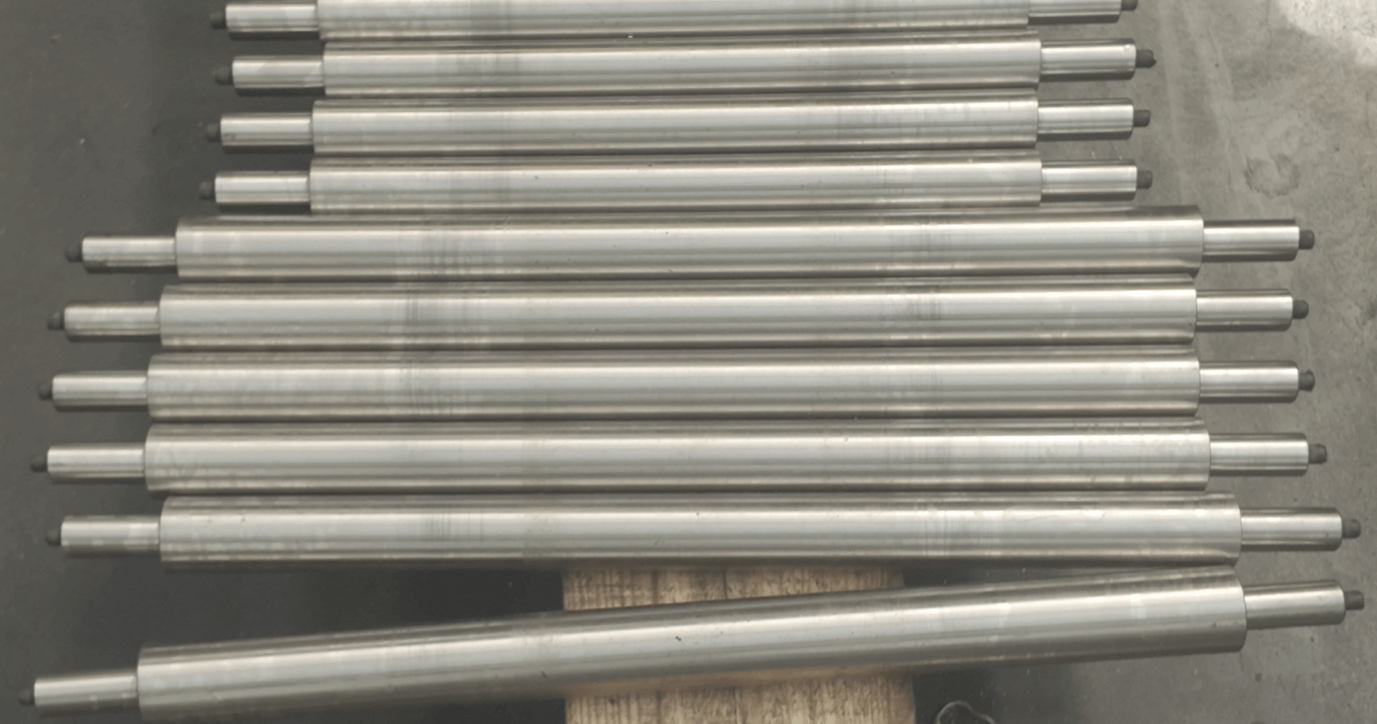

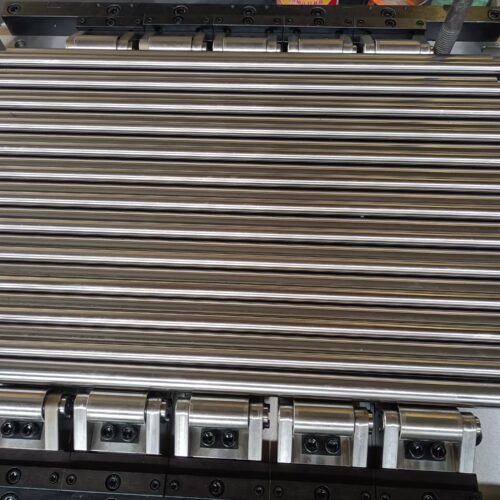

Рабочие валки обычно устанавливаются в составе верхней и нижней кассет правильной машины. Их основная задача — создание контролируемого изгиба полосы по мере ее прохождения через серию валков.

По типу профиля:

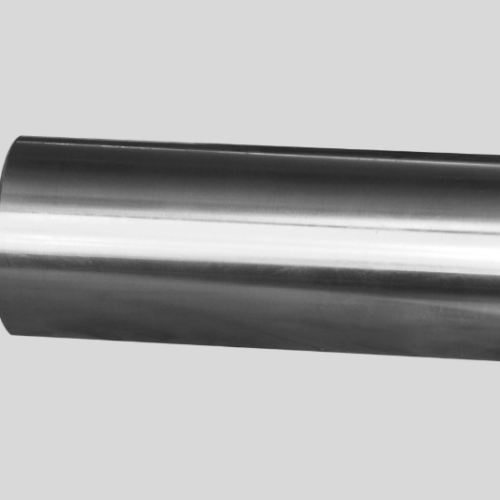

Цилиндрические (гладкие) валки: Для стандартной правки плоского проката.

Бочкообразные валки (с выпуклостью): Имеют плавный профиль для компенсации прогиба и обеспечения равномерного давления по ширине полосы. Степень выпуклости («бочка») — ключевой параметр.

По роли в системе:

Рабочие валки: Находятся в непосредственном контакте с полосой, передают усилие правки. Именно к ним предъявляются самые высокие требования по материалу и чистоте поверхности.

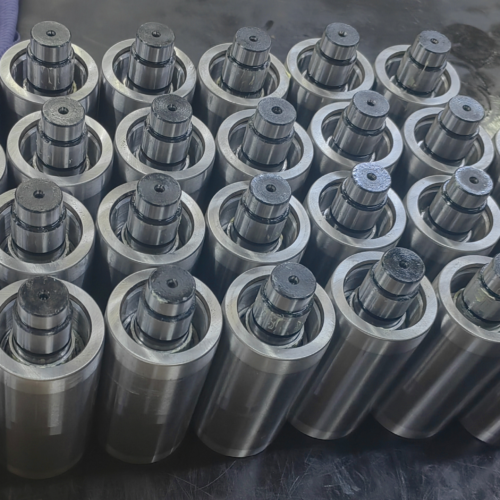

Опорные (поддерживающие) валки: Расположены за рабочими валками для придания им дополнительной жесткости и предотвращения прогиба под нагрузкой. Имеют больший диаметр.

По типу агрегата:

Валки для растяжных правильных агрегатов (РПА): Испытывают значительные радиальные нагрузки. Требуют высочайшей прочности и износостойкости, часто работают в паре с натяжными барабанами.

Валки для роликовых (многовалковых) правильных машин: Работают в условиях циклической контактной усталости. Критически важна стойкость к образованию шелушения и выкрашиванию поверхности.

Правящие валки Ключевые технические требования и материалы для

Долговечность и эффективность валков определяются комплексом факторов:

Материал сердечника:

GCr15 (аналог ШХ15): Подшипниковая сталь. Преимущества: Высокая (61-65 HRC) и однородная твердость после закалки, выдающаяся контактная усталостная прочность, минимальная деформация при термообработке. Применение: Идеальны для точной правки тонкой и средней полосы (например, меди 0.08-1.0 мм, тонкой стальной полосы), где критичны чистота поверхности и сопротивление микроусталости.

9Cr2Mo (аналог 9Х2МФ): Легированная сталь с хромом и молибденом. Преимущества: Глубокая прокаливаемость, обеспечивающая равномерную высокую твердость (58-62 HRC) по всему сечению, повышенная стойкость к абразивному износу и тепловая стабильность, хорошая вязкость. Применение: Оптимальны для нагруженных клетей, правки широкой, высокопрочной или нержавеющей полосы, где основная угроза — интенсивный износ и пластическая деформация.

Финишная обработка поверхности — Твердое хромирование:

Для всех наших валков применяется процесс гальванического хромирования, что дает:Предельную поверхностную твердость (до 1000-1200 HV).

Низкий коэффициент трения, предотвращающий налипание металла.

Повышенную коррозионную стойкость.

Стойкость к адгезионному износу при работе с цветными металлами.

Стандартная толщина покрытия: 0.05 — 0.15 мм.

Геометрическая точность и качество поверхности:

Профиль «бочки» шлифуется с допусками в микронном диапазоне.

Финальная шлифовка поверхности до чистоты Ra 0.2 — 0.4 мкм (8-й класс) для исключения риска повреждения полосы.

Правящие валки и влияние на процесс правки

Правильный подбор пары валков — это инжиниринговая задача. Необходимо учитывать:

Характеристики полосы: Толщина, ширина, предел прочности (σв), тип материала (сталь, медь, алюминий, нержавейка).

Параметры оборудования: Тип правильной машины (РПА или роликовая), скорость линии, допустимые нагрузки.

Требуемое качество правки: Допуски по плоскостности, чистота поверхности на выходе.

Экономическая целесообразность: Баланс между первоначальной стоимостью валков и их межремонтным ресурсом (стойкостью).

Наши ключевые услуги: поставка и восстановление с гарантией ресурса

Наша цель — максимально продлить срок службы валков и обеспечить стабильность вашего процесса правки. Мы строим сотрудничество на глубоком понимании технологии и предоставлении гарантированного результата.

Изготовление новых валков с фокусом на ресурс: Мы подбираем материал (GCr15 / 9Cr2Mo) и технологическую цепочку (термообработка, шлифовка, хромирование) для достижения максимального межремонтного периода в ваших конкретных условиях. Каждый валок проходит контроль на соответствие заявленным характеристикам.

Полное восстановление ресурса валков: Наша технология восстановления (наплавка, термообработка, шлифовка, хромирование) направлена на полное восстановление первоначального ресурса, позволяя вернуть валкам до 95% характеристик нового изделия при значительной экономии.

Технический аудит и поддержка: Наши специалисты готовы провести анализ состояния ваших валков и дать рекомендации по оптимизации режимов правки для увеличения их срока службы.

Гарантия и оперативная логистика: Мы предоставляем прозрачные гарантийные обязательства. Для минимизации ваших простоев поддерживается складской запас популярных типоразмеров.

Заключение

Инвестиции в качественные правящие валки — это прямой путь к снижению себестоимости, повышению выхода годного продукта и стабильности технологического процесса. Понимание тонкостей их работы, материалов и обслуживания позволяет принимать обоснованные решения для оптимизации производства.