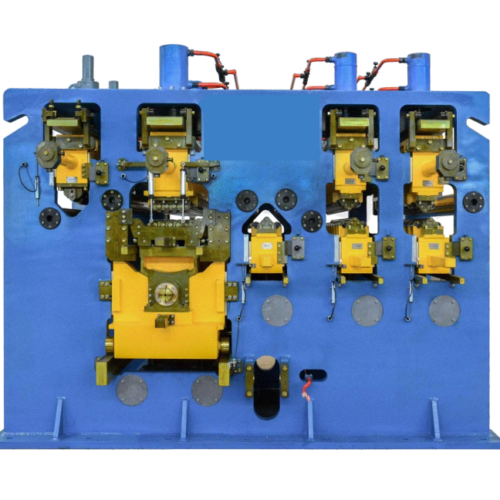

Окалино-дробильная машина для линии травления 1850 мм Эффективное удаление окалины с минимальными потерями металла

Наша окалино-дробильная машина, созданная ведущим китайским производителем с 20-летним опытом работы в области металлургического оборудования, была специально разработана для эффективной работы на линиях травления шириной 1850 мм. Уникальная конструкция машины, включающая многоступенчатую систему дробления и прецизионную систему контроля давления, обеспечивает максимально эффективное удаление окалины при одновременном снижении повреждения поверхности стальной полосы до минимального уровня. Благодаря оптимизированной технологии процесса, мы достигаем значительного повышения выхода годной продукции – до 1.5-2% по сравнению с традиционными решениями, что делает наше оборудование экономически выгодным решением для современных металлургических предприятий.

Окалино-дробильная машина для линии травления Ключевые преимущества

Технологические преимущества

Эффективная экономия металла

- Значительное снижение потерь металла на 25-30%, что достигается за счет оптимизированного процесса дробления окалины, который минимизирует съем основного металла. Это прямо влияет на снижение себестоимости продукции и повышение эффективности использования материала.

- Минимальное повреждение поверхности стальной полосы благодаря прецизионному контролю усилия дробления и применению валков специального профиля. Это обеспечивает высокое качество поверхности, необходимое для последующих операций обработки и ответственных применений.

- Эффективное сохранение исходной толщины полосы по всей ее длине и ширине. Оборудование обеспечивает равномерное давление, предотвращая локальную деградацию толщины, что критически важно для соблюдения строгих допусков на готовую продукцию.

Высокая производительность

- Обработка стальной полосы шириной до 1850 мм — оборудование рассчитано на работу с широкорядными рулонами, что делает его идеальным решением для современных высокопроизводительных линий травления, используемых в производстве толстолистовой и широкополосной стали.

- Интеграция в линию со скоростью до 250 м/мин — машина поддерживает высокоскоростной режим работы, обеспечивая синхронизацию с производительностью всей технологической линии без создания «узких мест» и без снижения качества обработки.

- Равномерное и полное удаление окалины по всей поверхности полосы — достигается за счет оптимального количества дробящих валков и точного контроля давления, что гарантирует отсутствие непротравленных участков и является залогом последующего высокого качества поверхности готовой продукции.

Надежная конструкция

- Применение особо прочных износостойких материалов — ключевые компоненты, такие как валки и корпус, изготавливаются из легированных сталей с последующей объемной закалкой, что обеспечивает исключительную стойкость к абразивному износу и значительное увеличение межремонтного ресурса оборудования.

- Интеллектуальная система защиты от перегрузок — оборудование оснащено гидравлической или электромеханической системой безопасности, которая автоматически срабатывает при превышении критической нагрузки, предотвращая поломки и обеспечивая бесперебойность технологического процесса.

- Продуманная конструкция, обеспечивающая простоту обслуживания — модульная компоновка и легкий доступ к ключевым узлам (например, подшипниковым блокам и режущим элементам) позволяют проводить плановое обслуживание и замену изнашиваемых деталей с минимальными затратами времени и ресурсов.

Принцип работы Окалино-дробильная машина для линии травления

Технологический процесс

- Подача полосы

- Точное позиционирование в технологической линии — оборудование оснащено системой автоматического позиционирования, которая обеспечивает идеальное совмещение с предыдущим и последующим технологическим оборудованием, гарантируя плавный и беспрепятственный переход стальной полосы.

- Стабильное натяжение и точное центрирование полосы — достигается за счет синхронизированной работы натяжных устройств и автоматической системы центрирования, что предотвращает смещение полосы, её коробление и обеспечивает равномерность процесса обработки.

- Прецизионный контроль скорости движения полосы — интеллектуальная система управления обеспечивает строгое поддержание заданной скорости, её плавное регулирование и синхронизацию со смежными участками линии, что является критически важным для обеспечения стабильного качества обработки и высокой производительности всей технологической линии.

Дробление окалины

- Многовалковая система дробления — конструкция включает несколько пар усиленных валков, расположенных в шахматном порядке, что обеспечивает постепенное и полное разрушение слоя окалины при минимальном контакте с основной поверхностью стальной полосы.

- Точный контроль усилия дробления — реализован с помощью гидравлической или пневматической системы, позволяющей динамически регулировать давление валков в зависимости от толщины и прочности окалинового слоя, гарантируя его эффективное удаление без повреждения металла основы.

- Эффективное удаление отделившейся окалины — осуществляется комбинированной системой, включающей воздушную продувку под высоким давлением и механический транспортер, что обеспечивает быстрый вывод продуктов дробления из рабочей зоны и поддерживает ее в чистоте.

Контроль качества

- Непрерывный мониторинг качества поверхности — с помощью лазерных датчиков и систем машинного зрения осуществляется постоянный контроль состояния поверхности полосы после дробления, что позволяет оперативно выявлять любые дефекты обработки.

- Прецизионное измерение толщины полосы — ультразвуковые или рентгеновские толщиномеры обеспечивают высокоточный контроль толщины металла по всей ширине полосы, гарантируя соответствие заданным допускам.

- Автоматическая коррекция технологических параметров — интеллектуальная система на основе полученных данных мониторинга в реальном времени регулирует усилие дробления, скорость подачи и другие критические параметры, обеспечивая стабильное качество обработки.

Экономический эффект

Преимущества для производства

Снижение затрат

- Экономия металла 2.5-3.0 кг/тонну.

- Снижение расходов на обслуживание.

- Увеличение срока службы оборудования.

Повышение качества

- Улучшение поверхности полосы.

- Снижение брака.

- Стабильность параметров.

Контроль качества

Система гарантии

Производственный контроль

- Контроль материалов.

- Контроль сборки.

- Испытания под нагрузкой.

Сертификация

- ISO 9001:2015.

- Соответствие ТР ТС 010/2011.

- Сертификация CE.

Почему выбирают нас?

- 20 лет на рынке.

- Техническая поддержка.

- Поставка запчастей.