Дисковые кромкообрезные ножницы для холодной полосы: техническое описание

1. Описание продукта

Дисковые кромкообрезные ножницы являются ключевым агрегатом в составе непрерывных и полунепрерывных станов холодной прокатки, а также отделочных линий. Их основная функция — точное и чистое удаление боковых кромок рулонной полосы для достижения заданной ширины, улучшения геометрии кромки и подготовки поверхности для последующих операций.

Оборудование работает по принципу встречного вращения пар дисковых ножей, осуществляя продольный рез по всей длине движущейся полосы с высокой скоростью и точностью.

2. Конструктивные и технические особенности

2.1 Базовая конструкция:

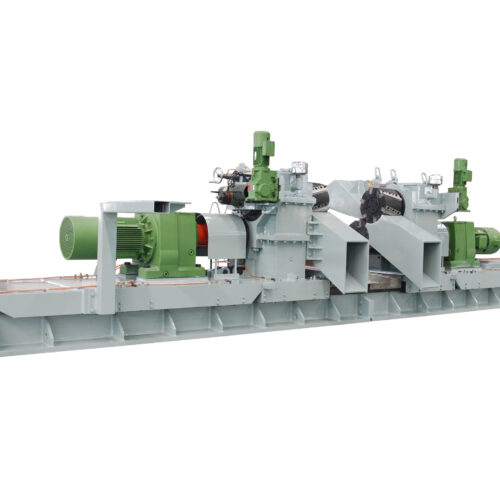

Мощная станина: Изготавливается из сварных стальных плит с последующей термообработкой для снятия внутренних напряжений. Обеспечивает необходимую жесткость для гашения вибраций при работе на высоких скоростях.

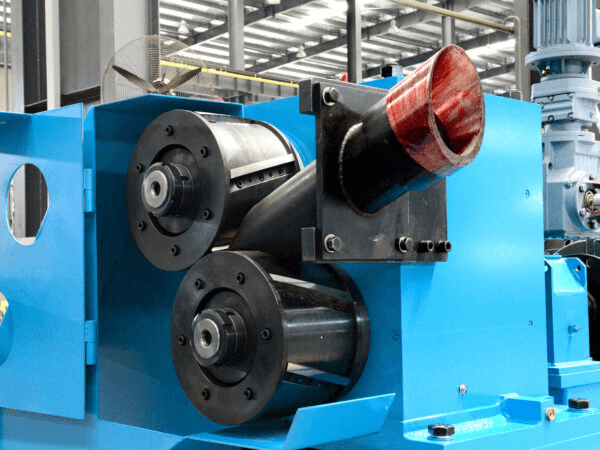

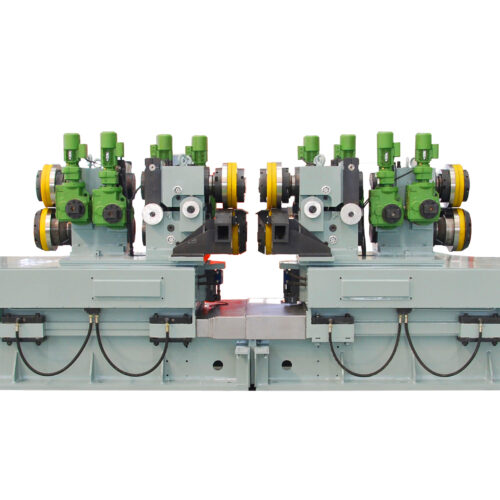

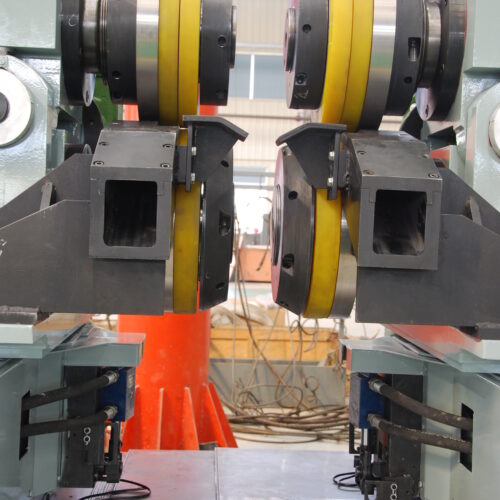

Режущий узел: Включает две пары шпинделей (верхний и нижний) с установленными дисковыми ножами. Шпиндели монтируются на прецизионных подшипниковых опорах.

Механизм регулировки ширины (осевого сдвига): Позволяет синхронно перемещать оба режущих узла для установки требуемой ширины полосы. Привод механизма — сервомотор с шариковинтовой передачей, управляемый от системы ЧПУ.

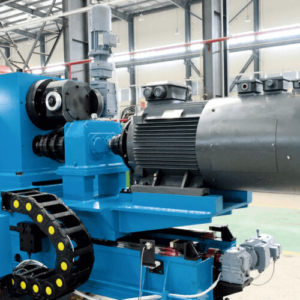

Привод вращения ножей: Каждый шпиндель приводится в движение индивидуальным асинхронным или серводвигателем через редуктор/карданный вал. Обеспечивается синхронизация скорости вращения ножей со скоростью движения полосы.

Измельчитель обрези (Crop Chopper): Встроенный механизм для дробления обрезанной кромки на мелкие фрагменты (чипсы) с целью их последующей утилизации. Оснащен собственным гидравлическим или электрическим приводом.

2.2 Ключевые технические условия и параметры:

Номинальная толщина полосы: 0.15 — 6.0 мм (стандартно; возможны другие диапазоны по запросу).

Максимальная ширина полосы: 600 — 2000 мм (определяется проектом стана).

Скорость полосы в линии: До 1200 м/мин (требуемая производительность агрегата должна соответствовать параметрам линии).

Предел прочности обрабатываемого материала (σв): До 1400 МПа (для высокопрочных, нержавеющих и специальных сталей).

Материал и характеристики дисковых ножей:

Материал: Высоколегированная инструментальная сталь (например, Х12МФ, D2, SKD-11) или твердый сплав.

Твердость: 58-65 HRC (для стальных ножей).

Покрытие: PVD-покрытие (TiN, TiAlN, CrN) для повышения износостойкости и срока службы.

Диаметр ножей: 250 — 500 мм (зависит от толщины полосы и конструкции).

Точность обрезки:

Ширина полосы после обрезки: Допуск ±0.1 — 0.3 мм (в зависимости от спецификации).

Вертикальность и чистота кромки: Отсутствие видимых заусенцев, надрывов, волн.

Смазка и охлаждение: Автономная циркуляционная система для подачи смазочно-охлаждающей жидкости (СОЖ) в зону реза, отвода тепла и удаления стружки.

3. Применение

Данное оборудование применяется в следующих технологических линиях:

Непрерывные и полунепрерывные станы холодной прокатки: Обрезка кромки после последней клети или перед моталкой.

Травительные линии (ПТЛ): Подготовка кромки горячекатаной полосы перед входом в стан холодной прокатки.

Отжиговые и цинковальные агрегаты: Обрезка кромки после отжига или покрытия для обеспечения качества намотки.

Отделочные и сортировочные линии (SL, CPL): Финальная обработка полосы перед отгрузкой заказчику.

Линии продольной резки (слябинг-линии): Предварительная обрезка кромки широкого рулона перед его продольной разрезкой на более узкие.

4. Режимы работы и обслуживания

Режимы: Непрерывный (в потоке с линией) или циклический.

Смена инструмента: Конструкция может предусматривать быстросменные кассеты (Quick-Change Cassette), что позволяет сократить время замены ножей до 15-30 минут. Стандартная замена требует большего времени на демонтаж/монтаж узлов.

Система управления: Локальное управление с панели оператора и/или интеграция в общую систему автоматизации стана (АСУ ТП).

Основные расходные материалы и запчасти: Дисковые ножи, уплотнительные элементы, подшипники шпинделей, ремни привода, фильтры систем смазки и гидравлики.