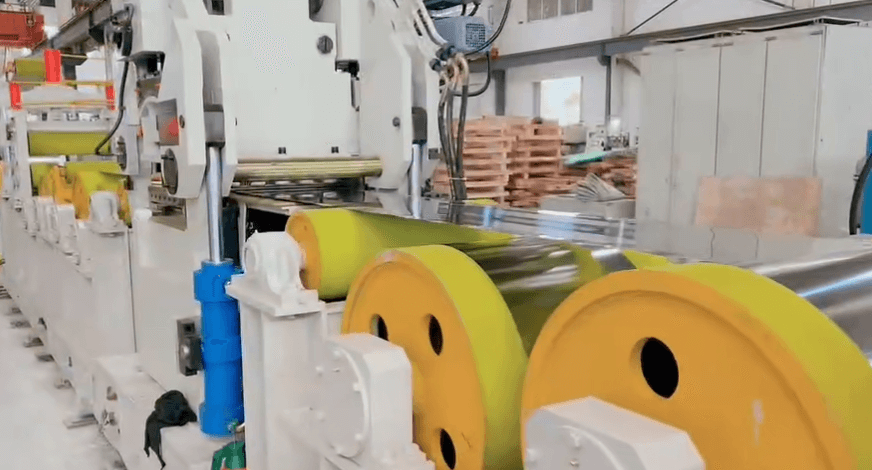

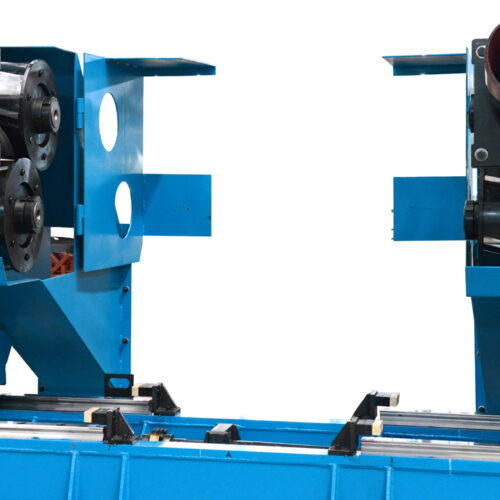

Ротационно-растяжная правильная машина с линией резки по длине 850 мм

Ротационно-растяжная правильная машина

Современная натяжно-правильная машина эффективно корректирует геометрию полосового проката и широко применяется в обработке нержавеющих стальных лент, демонстрируя постоянное технологическое развитие.

Правильный станок для плоской полосы: ключевой элемент обеспечения плоскостности. Настройка рабочих валков выполняется по толщине металла и параметрам прямолинейности.

Правильная машина с системой натяжения

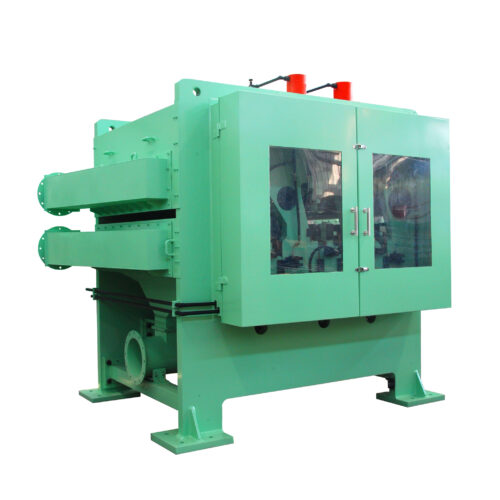

Данное оборудование представляет собой комплексную систему, состоящую из основных механических узлов и гидравлической сервосистемы управления.

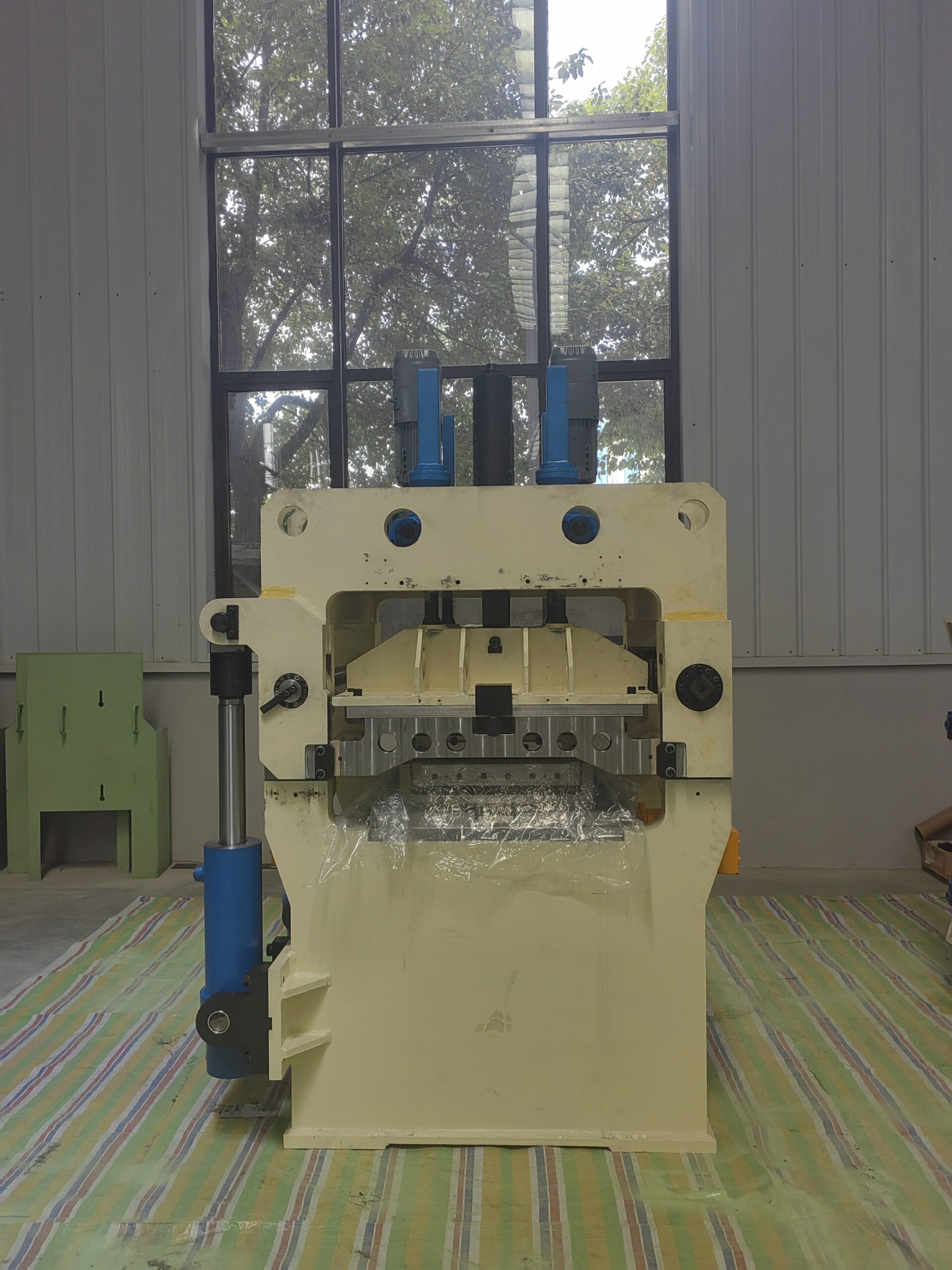

Конструкция и ключевые узлы правильной машины (станка для правки металла)

1. Основные элементы правильного станка В состав оборудования входят:

Несущая рама – основа конструкции

Прижимной механизм – создает усилие правки

Качающийся механизм – обеспечивает движение

Верхний и нижний валковый узел – рабочие органы для правки металла

Сенсорная система контроля – обеспечивает точность и безопасность

2. Описание и технология изготовления основных узлов

2.1. Несущая рама правильного станка Прочная рама открытого типа обеспечивает:

Высокую грузоподъемность и устойчивость к нагрузкам

Повышенную жесткость для точной работы

Эстетичный промышленный дизайн

Производство и обработка рамы:

Материал: Конструкционная сталь марки Q235A

Резка заготовок: Высокоточная плазменная резка

Сборка: Автоматическая роботизированная сварка

Термообработка: Отпуск для снятия напряжений в электропечи

Чистовая обработка: На большом ЧПУ-центре (фрезерно-сверлильный, 10 метров)

Система позиционирования рамы:

Фиксация положения коническим штифтом.

Привод: Гидравлический цилиндр.

Контроль: Бесконтактные датчики положения для полной безопасности оператора.

2.2. Прижимной механизм правильной машины Привод:

Электродвигатель 3 кВт

Червячный редуктор (надёжный и самотормозящийся)

Как работает прижим:

Двигатель вращает червячную передачу.

Вращение преобразуется в вертикальное движение прижимной гайки.

Гайка перемещает верхнюю валковую батарею, создавая необходимое давление для правки металлической полосы.

2.3. Качающий механизм (механизм колебания) Привод:

Электродвигатель со специальным редуктором.

Принцип работы качающегося механизма:

Двигатель через редуктор вращает эксцентриковый вал.

Эксцентрик преобразует вращение в покачивание монтажной платформы с верхними валками.

Это движение обеспечивает эффективную правку металла по всей ширине.

Параметры обрабатываемого материала для правильной машины:

Марка стали: Нержавеющая сталь полутвердая (hard) и твердая (full hard) марок:

Серия 200 (AISI 201, 202)

Серия 300 (AISI 304, 316)

Серия 400 (AISI 430)

и другие аналоги

Предел текучести (σs): от 205 МПа до 1350 МПа

Ширина полосы: от 600 мм до 1060 мм

Толщина полосы: от 0,1 мм до 0,6 мм

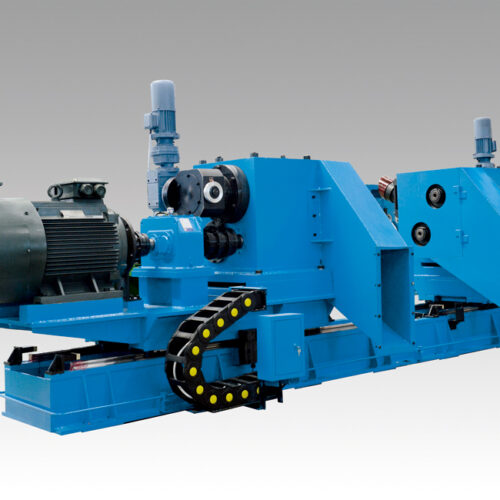

Устройство и комплектация рабочего валка правильной машины

1. Базовая комплектация:

• Рабочие валки: 23 шт. (11 верхних + 12 нижних) со шахматным расположением

• Промежуточные валки: 25 шт.

• Опорные ролики: для стабилизации положения

2. Система регулировки выпуклости (CVC):

• Исполнительные механизмы: 11 независимых сервогидравлических цилиндров

• Коррекция положения: механизм обратного хода для нижней резервной роликовой системы

• Позиционирование: наклонный блок с вертикальным перемещением роликов в рабочую/транспортную позицию

3. Конструкция роликового узла:

• Диаметр рабочих роликов: Ø16 мм

• Опорные подшипники: премиальные марки INA/FAG (Германия)

• Модульная система: сменные кассеты правильных роликов с различной длиной контактной поверхности

4. Материалы и технологии:

• Материал валков: легированная сталь Cr12MoV

• Термообработка: поверхностная закалка HRC 64–66 (глубина 2–2.5 мм)

• Система обслуживания: синхронный выдвижной механизм верхнего/нижнего роликовых ящиков

Ключевые преимущества:

• Прецизионная система сервогидравлической регулировки

• Шахматное расположение валков для равномерного распределения нагрузки

• Премиальные компоненты европейского производства

• Модульная конструкция для быстрого обслуживания

Применение натяжной правильной машины

1. Металлургическая промышленность

Оборудование критически важно для:

• Производства нержавеющих стальных полос и лент

• Технологических процессов литья и горячей/холодной прокатки

• Финальной правки и калибровки металлопроката

• Обработки листового металла с гарантией плоскостности2. Транспортное машиностроение

• Высокоскоростные ж/д магистрали: обеспечение геометрической точности рельсовых плетей и конструкций

• Городской рельсовый транспорт (метро, трамваи): правка несущих металлоконструкций

• Аэрокосмическая отрасль: обработка высокопрочных алюминиевых сплавов и специальных сталей3. Автомобильная промышленность

• Предварительная правка листового металла перед штамповкой

• Обработка готовых кузовных панелей (двери, капоты, крыши)

• Производство дисков и элементов подвески4. Машиностроение общего назначения

• Изготовление металлоконструкций и ферм

• Производство технологической оснастки и конвейерных систем

• Обработка металла для сельскохозяйственной техники5. Производство бытовой техники и электроники

• Корпуса холодильников, стиральных машин, кондиционеров

• Компоненты для телевизоров и аудиосистем

• Металлические элементы мебельной фурнитурыТехнологические преимущества:

• Прецизионная правка с digitally-управлением натяжением

• Универсальность для всех типов проката (черные/цветные металлы)

• Интеграция в автоматизированные линии крупносерийного производства

• Снижение брака и повышение производительности