Чтение “пульса” валков: Контроль гибкости опорных валов — фундамент качества современного производства листового проката

В высокоскоростных современных линиях холодной прокатки, отделки или оцинковки опорные валки — эти титанические “партнёры”, скрытые в массивных станинах и молча несущие на себе рабочие валки, часто остаются незамеченными героями рутинных проверок. Однако, как технолог с многолетним опытом работы с валками, я глубоко осознаю: “здоровое” состояние опорных валков, особенно их “подвижность”, напрямую определяет точность толщины полосы, качество геометрии и эффективность производственной линии. В современных условиях, когда отрасль стремится к предельному качеству и снижению затрат, точный мониторинг подвижности опорных валков превратился из “необходимого обслуживания” в ключевой элемент “конкурентного преимущества”.

Что означает “подвижность” опорного валка? — Свобода, выходящая за рамки простого вращения

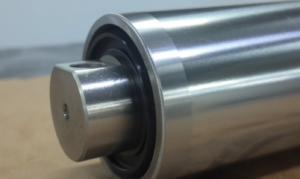

Когда мы говорим о “подвижности” опорного валка, речь идет не просто о возможности его вращения. Это комплексный показатель состояния, суть которого заключается в способности валка при восприятии огромных прокатных усилий, моментов и сложных знакопеременных напряжений сохранять механическую целостность своей подшипниковой системы, бочки и шеек, обеспечивая тем самым бесперебойную работу без заеданий, аномальных вибраций и плавную передачу нагрузок.

“Подвижный” опорный валок должен обладать следующими характеристиками:

- Свобода вращения: После отсоединения гидравлических линий и других соединений валок легко проворачивается вручную или при незначительном усилии, без каких-либо тяжелых “мертвых зон” или посторонних шумов.

- Исправность подшипников: В его четырехрядных роликовых подшипниках или гидродинамических подшипниках отсутствуют выкрашивание, шелушение, ступенчатый износ; обеспечена достаточная смазка и правильный зазор.

- Отсутствие внутренних повреждений: В теле валка нет трещин или зон концентрации напряжений, вызывающих аномальный прогиб; на посадочных поверхностях шеек и подшипников отсутствует риск “заклинивания”.

- Превосходная динамическая реакция: При высокоскоростной прокатке он плавно поглощает и передает вибрации, не входя во вредный резонанс с другими компонентами клети.

Напротив, “неподвижный” опорный валок подобен великану, страдающему “артритом” — его пагубное воздейство может быть фатальным.

Почему важно следить за подвижностью? — Малый зазор, да большие последствия.

Снижение подвижности опорного валка запускает цепную реакцию, подобную “эффекту домино”, порождая серию взаимосвязанных проблем с качеством и оборудованием:

- Дефекты профиля и толщины: Недостаточно подвижный валок не может обеспечить равномерную и стабильную поддержку рабочего валка, что напрямую приводит к появлению на полосе регулярных “отпечатков валков”, периодических колебаний толщины или неустранимой ребровой и краевой волнистости.

- Ухудшение качества поверхности: Заедание подшипников или дисбаланс тела валка вызывают аномальные вибрации, которые через рабочий валок напрямую “копируются” на поверхность полосы, создавая дефекты в виде вибрационных следов, разницы в оттенках и т.п. Это особенно критично при производстве высококачественного листа для бытовой техники и автомобильных наружных панелей.

- Резкий рост энергозатрат и износа: Привод “жесткой” валковой системы требует от главного двигателя большего крутящего момента, что ведет к значительному увеличению энергопотребления. Одновременно ускоряется износ рабочих валков и самого неисправного опорного валка, формируя порочный круг.

- Риск аварийных ситуаций: В наиболее тяжелых случаях, таких как возгорание подшипника или поломка шейки, возможна остановка стана и даже возникновение серьезных производственных аварий — навал полосы, обрыв и прочие, что ведет к масштабным убыткам.

Как интеллектуально контролировать и оценивать подвижность опорных валков?

Традиционный метод “проворачивания вручную и прослушивания на слух”, хотя и прямой, чрезмерно зависит от личного опыта и плохо поддается количественной оценке. В сочетании с трендами промышленного интернета, больших данных и мониторинга состояния мы движемся к более научному и интеллектуальному пути контроля.

Метод прецизионного offline-контроля (регулярный “медосмотр”)

- Точное измерение зазоров в подшипниках: Использование щупов, индикаторов и других инструментов для строгого измерения радиального и осевого зазора в соответствии со стандартами, с сравнительным трендовым анализом данных новых валков и заводских нормативов.

- Метод измерения крутящего момента: В offline-режиме с помощью специального динамометрического ключа или датчика измеряется значение крутящего момента, необходимого для вращения опорного валка до постоянной скорости. Валок с высокой подвижностью будет иметь стабильный низкий пусковой и рабочий момент. После создания исторической базы данных аномальное увеличение крутящего момента становится самым прямым сигналом тревоги.

Метод интеллектуального online-мониторинга (реальная “диагностика пульса”

Это основное направление развития технологий и ключ к реализации предиктивного обслуживания.

- Анализ вибраций: Установка датчиков вибрации на подшипниковых узлах опорных валков для непрерывного мониторинга их виброспектров. При раннем повреждении подшипников (например, выкрашивание) или плохой смазке в определенных частотных диапазонах (например, частота прохождения тел качения) появляются пики энергии. Сравнение с историческими данными исправного состояния с помощью алгоритмов ИИ позволяет реализовать раннее предупреждение о неисправностях.

- Мониторинг температуры: Аномальное трение и заедание в подшипниках неизбежно сопровождается ростом температуры. Использование тепловизоров или встроенных термосопротивлений Pt100 для мониторинга температуры подшипниковых узлов в реальном времени с установкой многоуровневых порогов тревоги.

- Анализ тока/мощности двигателя: Форма сигнала тока приводного двигателя содержит богатую информацию о состоянии оборудования. При снижении подвижности опорного валка нагрузка на двигатель увеличивается, что приводит к характерным изменениям действующего значения тока и составляющей крутящего момента. Анализ трендов этих электрических параметров позволяет косвенно оценить состояние валковой системы без установки дополнительных датчиков, что обеспечивает высокую экономическую эффективность.

- Акустический и ультразвуковой контроль: Использование акустических датчиков для захвата шума работы подшипников или ультразвуковых дефектоскопов для обнаружения внутренних трещин в теле валка служит эффективным дополнением к анализу вибраций.

Рекомендация: Формирование системы управления состоянием опорных валков на протяжении всего жизненного цикла

В условиях обостряющейся рыночной конкуренции мы не можем ограничиваться подходом «ремонтировать после поломки», а должны активно выстраивать комплексную систему управления опорными валками:

- Создание персонального досье на каждый валок: Заведите электронный архив для каждого опорного валка, фиксирующий полные данные его жизненного цикла — от ввода в эксплуатацию и вывода из нее до проверок, ремонтов и списания.

- Принятие решений на основе данных: Интегрируйте данные offline-контроля и online-мониторинга, анализируя их на платформе больших данных. При выявлении тенденции к ухудшению показателей подвижности заранее планируйте окна для ремонта, чтобы избежать внеплановых простоев.

- Стандартизация процедур обслуживания: Разработайте строгие регламенты по очистке, монтажу и смазке подшипников. Зачастую «неподвижность» опорного валка вызвана не дефектом самого валка, а некорректным техническим обслуживанием.

- Интеграция с системой интеллектуального производства: Внедрите данные о состоянии опорных валок в MES (Manufacturing Execution System) или платформу цифрового двойника. Это обеспечит интеллектуальную взаимосвязь между планированием производства и состоянием оборудования, позволяя максимально увеличить коэффициент использования оборудования при гарантированном качестве.

Заключение

Опорные валки, не соприкасаясь непосредственно с стальной полосой, являются подлинным гарантом плоскостности и точности толщины листового проката. Глубокое понимание и точный контроль их подвижности — прямое отражение зрелости технологических процессов и отлаженности систем управления на современном металлургическом предприятии. Переходя от зависимости от субъективного «чувства опыта» к объективному анализу на основе данных, мы одушевляем эти стальные гиганты новым разумом, сообща продвигая китайскую металлургическую отрасль к будущему с более высоким качеством и эффективностью.